模具智能制造是当前工业领域最热门的词汇,已经有相当一部分模具工厂都在投资智能化车间,今天我们就来聊聊模具智能制造中设备的数据采集和联网。

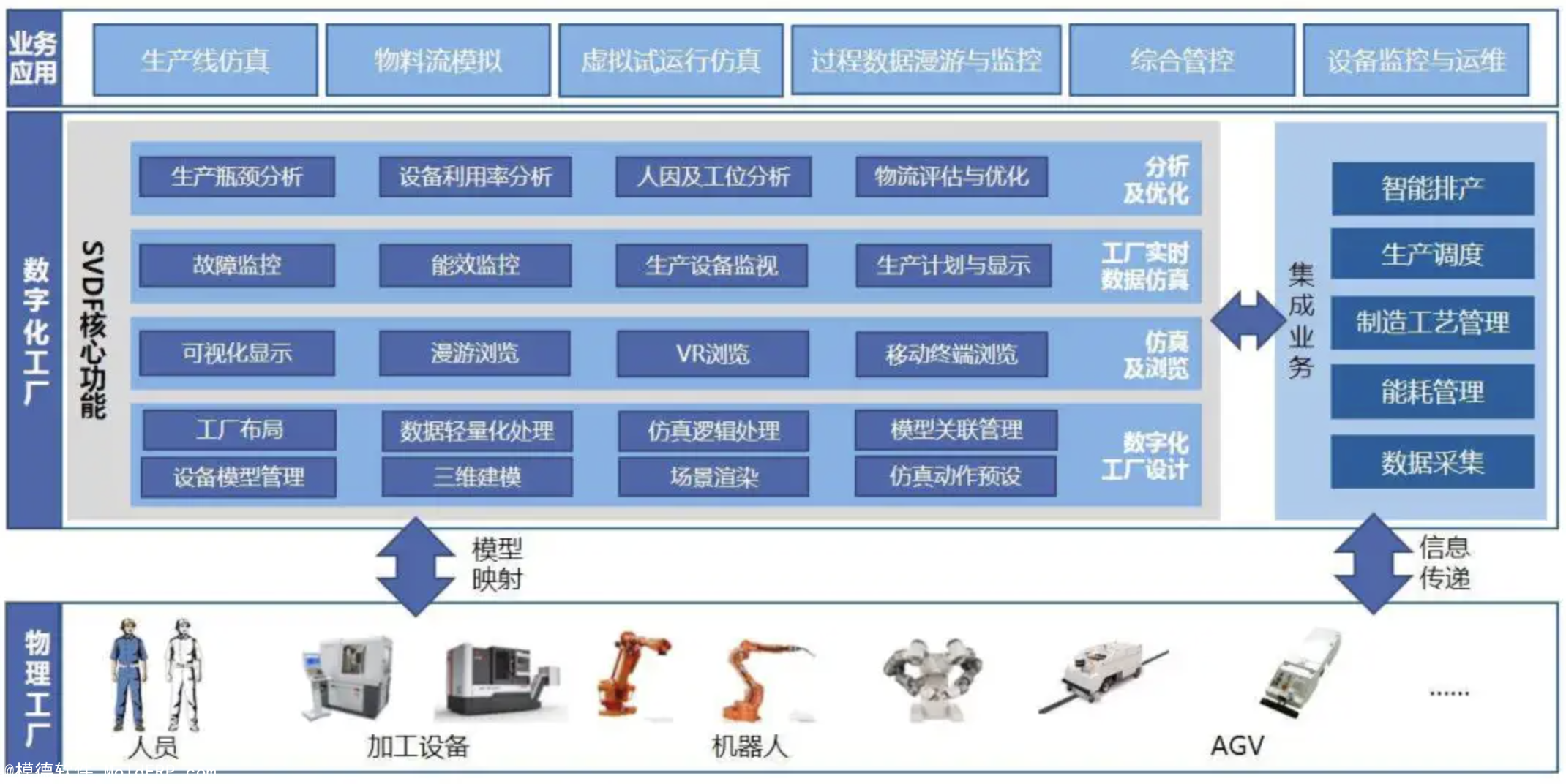

机床数据采集和数控设备联网项目在于搭建一个设备层(数控机床)的车间级分布式工业物联网的控制网络,并且实时采集机床数据和其它生产类数据,实现数控程序及相关联的生产要素的有效管理,同时实现机床状态等的可视化展示等,将为接下来全面进行智能制造升级,搭建数字化智能工厂奠定下良好的基础。

机床数据采集和数控设备联网项目,一般包含四大系统:DNC(分布式控制网络)系统、MDC(生产数据采集)系统、NC(数字控制,简称数控)程序管理系统、可视化数据展示系统。

DNC(Distributed Numeric Control分布式控制网络)系统。DNC系统是用于生产设备及工位智能化数据采集和互联管理的系统。机床数据采集和互联项目所采用的DNC系统赋予了比以往工业传统DNC(程序传输)更深更广的意义:不仅能够数据采集和互联所有的CNC数控加工设备,同时还能对自动化生产线PLC工作中心和其他所有的普通工位及测量工位进行数据采集和互联管理。

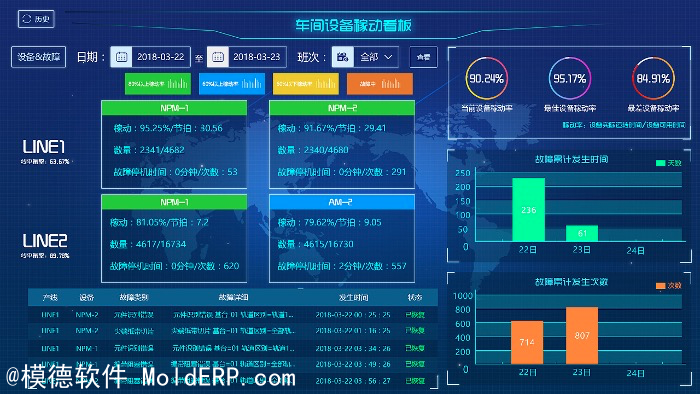

MDC系统是一套通过多种灵活方法采集生产现场的实时状态数据(包括设备、人员和生产任务等),将其存储在数据库中,并以先进的精益制造管理理念为基础,结合自带的专用计算、分析和统计方法,以报表和图表直观反映当前或过去某段时间车间的详细制造数据和生产状况的系统。

NC(Numerical Control数字控制,简称数控)程序管理系统。NC程序管理系统能够实现对于数控程序编制、上传、审查、校对、批准、版本升级、覆盖和重命名、备份、加工现场调用等流程的管理。另外,系统还可以把数控程序及其说明文档进行集中管理,更好的保证了两者的同步性。可以把生产要素(零件图纸、加工工艺、刀夹量具列表等)集中管理、安全存储、部门共享、方便查阅。为车间流程无纸化管理奠定基础,消除或减少部分纸制文档管理,提高效率。

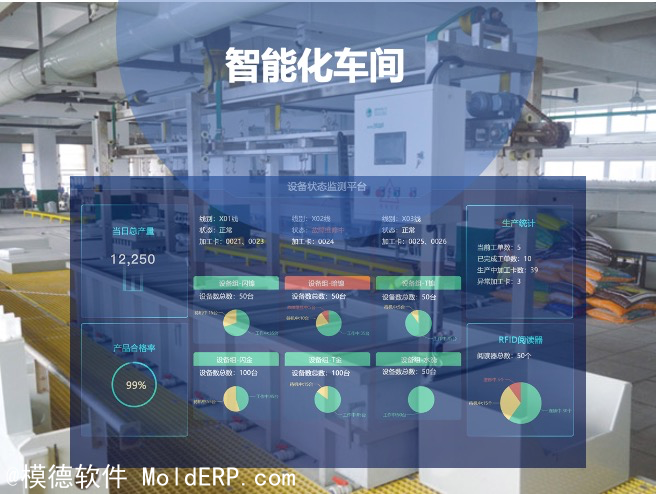

可视化数据展示。在实现机床数据实时采集的基础上,对车间机床进行三维建模,实时三维展示机床状态。通过动态浏览该界面,用户还可以轻而易举地了解整个车间的生产状况,还能定位到指定的一台设备,查询有关这台设备的生产细节。

车间配置大屏幕和触摸屏等展示设备,实时展示设备状态、机床开机率、零件完工率等。每台数控设备旁配置的触摸屏工控机,还可以作为MDC系统数据采集的补充备用手段,设备操作人员还可以利用其查询现场数据反馈的正确与否,以及用其在现场无纸化查询浏览加工作业指导书(程序、图纸、刀具清单、装夹图示等。

1.DNC系统:建立覆盖加工车间的分布式控制网络,实现NC程序的有效调用、稳定有效传输和在线加工等,实现刀补参数文件从对刀仪到机床端的有效传输。

2.MDC系统:实现对数控机床的实时数据和其它生产类数据的有效采集,并将采集的数据以报表或统计图表的形式供决策者参考分析。同时采集的数据对以后MES平台的生产调度和管理起到有效地指导作用。

3.NC程序管理系统:实现对NC程序的统一流程管理,并且在系统内实现NC程序与其关联生产要素文件统一管理。

4.可视化数据展示:在实现机床数据采集的基础上,对车间机床进行三维建模,通过现场的展示大屏幕、数控设备旁的触摸屏以及相关管理人员的PC终端对设备状态、设备开机率、零件完工率等进行有效展示。

综上所述,机床数据采集和互联项目的建设,是推行模具数字化制造技术的基础,对模具智能制造建设起到举足轻重的作用。